金屬3D列印模擬-增量製造

增量製造(也稱為3D列印)在設計和優化零件時為您提供了極大的靈活性。3D列印過程中,可能最初會想到彈性聚合物零件。但是,您通常使用3D列印機生產的物體(例如原型,一次性,短期生產或形狀不適合傳統製造)可能更適合於更堅固,更耐熱的材料-金屬。

您需要對設計進行模擬,確保它們可以承受各種壓力。 由於金屬與塑膠不同的特性,因此金屬製印刷,模擬和分析過程將有不同的考慮因素。 繼續閱讀以更多地了解與金屬增材製造過程相關的注意事項。

金屬增量製造過程的熱力學

金屬增量製造(AM)工藝是最有前途的增量製造方法之一。可由金屬粉末製成的高密度和複雜零件,該過程本身像焊接一樣,將粉末加熱到熔化溫度並在冷卻時固化,形成零件。由於焊接路徑的尺寸小,因此加熱和冷卻速率高,因此熱力學(溫度梯度效應)變得很重要,並且可以觀察類似焊接中的效應。

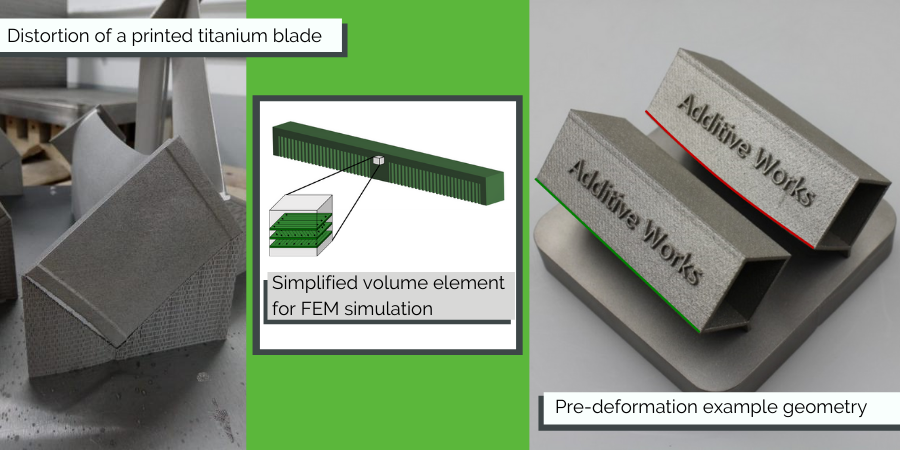

主要作用是由於溫度梯度而導致冷卻收縮和塑性變化。這會導致變形以及殘餘應力。由於採用連續力學,因此零件的幾何形狀決定塑性變化,變形和應力發生的位置。尤其是在大型結構中,收縮的積累會導致變形,該力會顯著變形或損壞形狀。

因此,最終形狀的精度並不僅僅取決於電光系統的製造公差, 但是在零件的幾何形狀和材料特性上。儘管選擇性熔化的精度相當好(<100μm),但熱機械引起的偏差可能會更大,甚至達到幾厘米。

模擬製造過程

儘管金屬AM的固化過程和熱力學在細節非常複雜,但是可以使用焊接模擬中的方法在宏觀層面上模擬上述導致變形的效果。

假設該過程只是正常的焊接過程,但焊接路徑非常長(零件完全由焊接路徑組成),則可以採用“固有應變法”。這可以將熱力學模型簡化為靜態仿真,可以通過機械有限元法(FEM)輕鬆解決。

為了進一步降低計算的複雜性,可以假設該過程是熱穩定的。這意味著環境(零件)溫度不會升高,並且所得材料平均均勻且各向同性。 對於大多數材料和工作,給出參數是由於正確選擇工藝參數。因此,通過利用更多過程特徵,可以使用比過程的分辨粗糙得多的有限元網格。

此外,更少層會減少計算時間,因為需要計算的時間更少。原則上,一個計算步驟包括添加第n個有限元層和應用有效體積收縮。連續力學平衡隨著層而發展。這不僅是因為施加應變,因為幾何形狀本身隨層而變化。這種效果可以解釋增量製造的金屬零件大多數微觀缺陷和變形。

位移

位移很容易解釋,它是身體的實際物理運動。 可用於檢查公差,並在製造前驗證設計和作業準備。 但是,如果可以準確預測位移,則可以將該信息用於反饋,並且還可以通過虛擬彎曲零件來補償變形。 此外,可以調查最頂層的z偏差,從而查看是否由於刀片撞到上彎部分而導致新層重新塗蓋失敗。

Von Mises應力和應力分量(殘餘應力)

當然,查看(殘餘)應力在零件內的分佈方式是很有趣,因為這取決於零件的幾何形狀。 當零件從底板上移開時發生的應力重新分佈是一個有趣的現象,可以通過模擬來理解和研究。

塑性應變

在Von Mises應力等於材料的應力區域,會發生塑性應變。塑性應變以標量值表示的範圍表示不可逆應變,它是材料損壞和失效風險的良好指標。通過與斷裂標準比較,可用於預測裂紋或分層的區域。特別地,在實際製造工作開始之前,可以預測並解決在該過程中支撐結構的不必要分離。

由於連續體力學負責效果的強度,因此如果工作準備有所變化,組件的行為也會有所不同。構造方向以及支撐結構對零件的幾何形狀本身有很大的影響。因此,它們可用於優化製造過程中的機械條件。

應用模擬技術

為了從模擬中受益並提高質量和/或減少構建失敗,儘管在模擬過程中所有零件和材料都表現出相同的行為,但效果的強度因材料,零件的幾何形狀和尺寸而異。

通常,零件越大,工作失敗的可能性就越大,零件就會變形。因此,對於大型結構,在製造開始之前模擬運行是有益。特別是創建大型結構相關的高成本。

儘管可以通過找到最佳方向來解決製造問題,具有最佳的支撐結構和AM的良好設計,但始終無法避免變形問題。即使進行熱處理,也無法減少過程中發生的收縮。為了避免大型結構出現較大偏差,可以應用“預變形”方法。根據模擬的位移,以某種方式修改幾何形狀,及過程中的收縮會導致零件精確。然後,此步驟成為數位準備工作流程的其他部分。

在作業準備鏈中,模擬本身是生成bulid作業的輸入。由於存在變形問題,以前無法實現的組件現在可以使用基於模擬的工作流程而準確地進行列印。

關於彩原科技

彩原科技專業代理2D、3D電腦輔助設計軟體Bricsys BricsCAD/ PTC Creo及Luxion KeyShot大中華區白金級代理商,為客戶提供產品開發應用解決方案及設計視覺化;Vuforia AR、KeyShot VR、工業物聯網IoT,虛實整合,打造企業數位轉型,以及智慧製造全方位解決方案。

彩原科技秉持客戶需求為優先的信念,提供專業CAD/PLM/IoT解決方案,協助客戶降低產品研發成本、縮短設計流程以及提高產品品質,協助客戶提升競爭力。